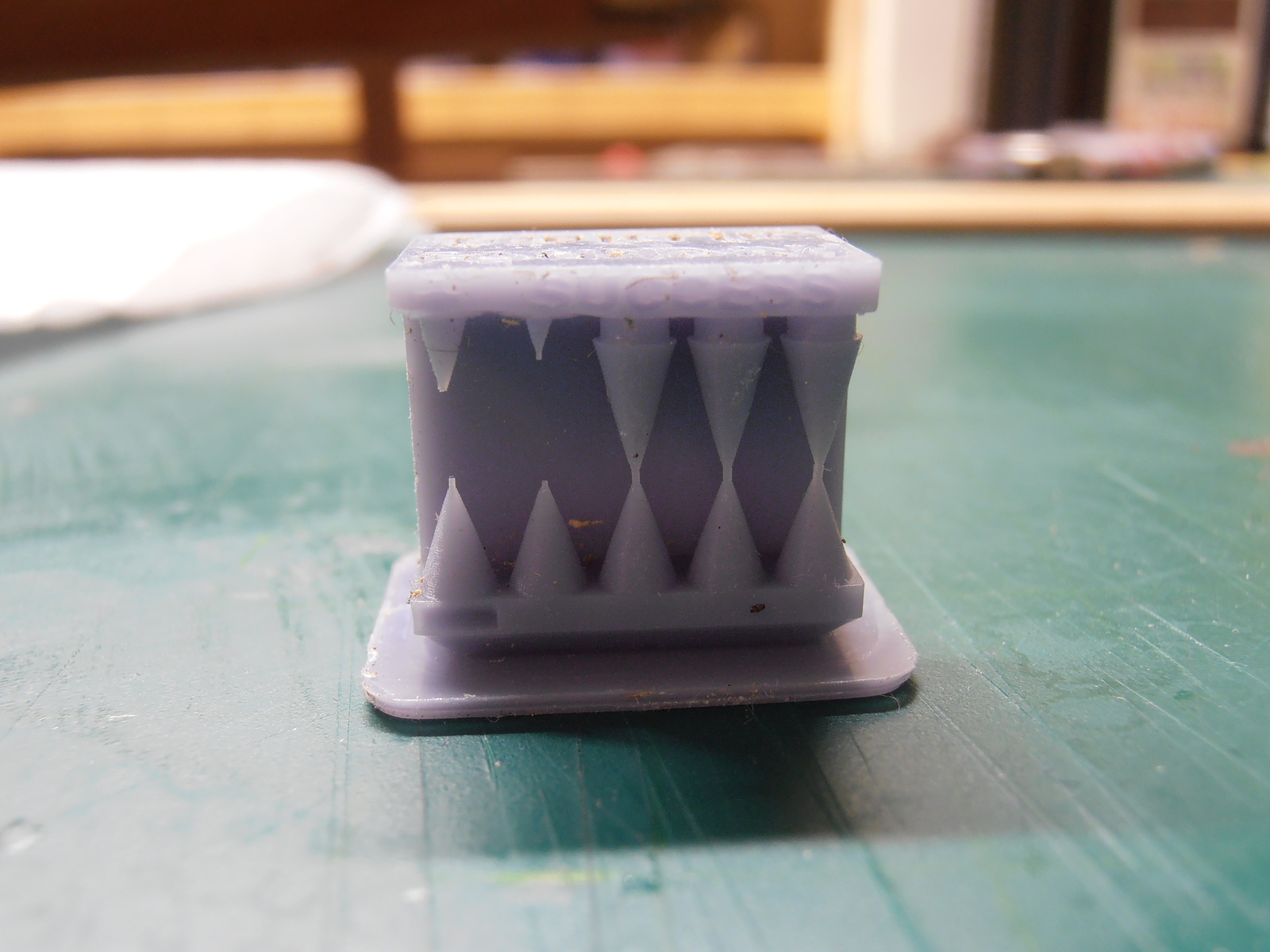

Mhh, so richtig besser? oben (im Bild) fehlt da ne Menge Material.

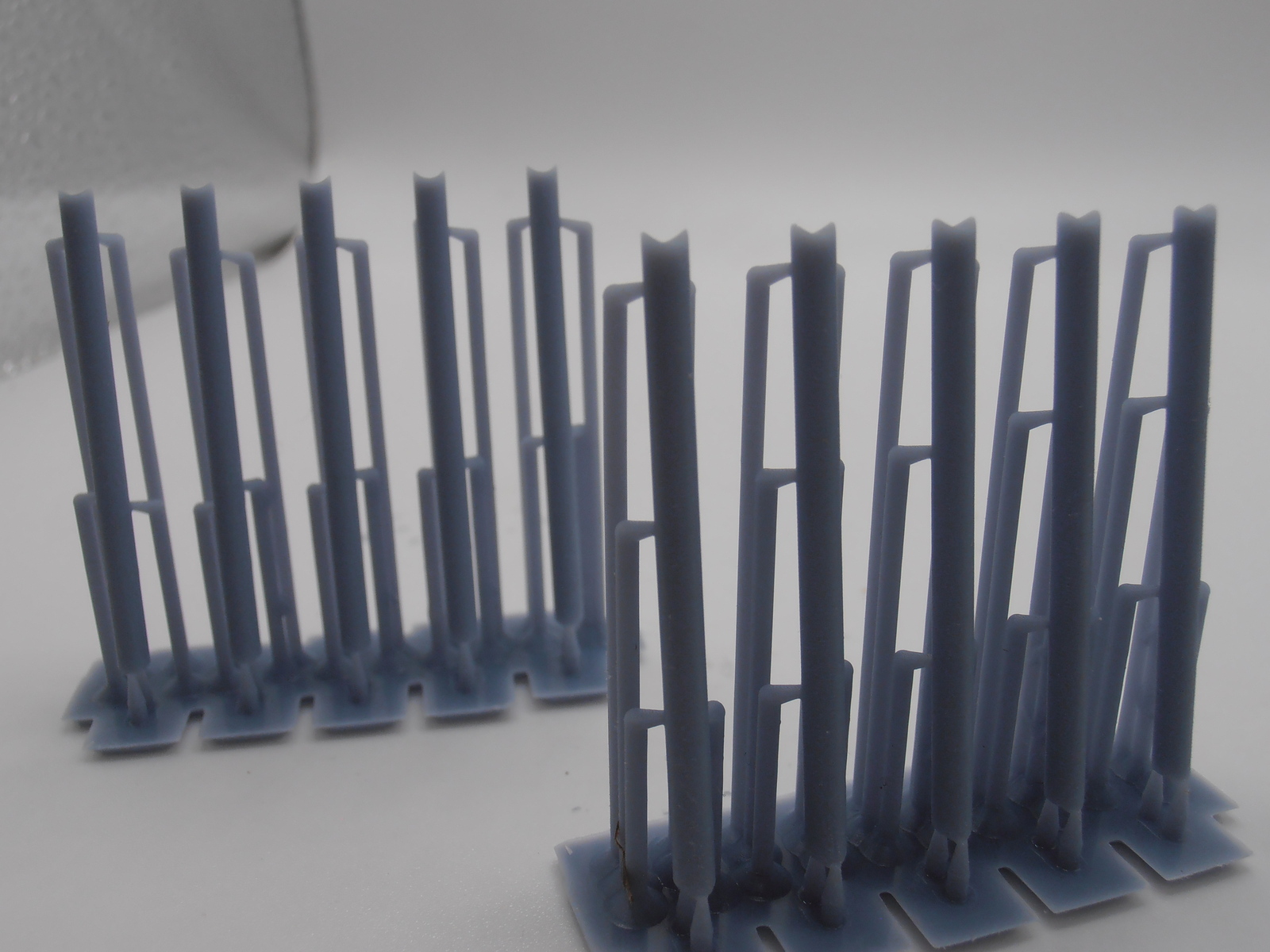

Meinst du dies hier?

Das täuscht nur, Fotodingspieprich blöd gehalten, hier mal ne Totale.

Normalerweise dürfte niergens was fehlen, nach dem Stützen setzen dreh ich den Teller in alle Himmelsrichtungen, um zu schauen, ob was drüber hängt bzw. bei Chitubox rot erscheint.

Hab auch noch mal die Rohre neu bearbeitet und per Hand paar Stützen gesetzt. Dürfte jetzt besser aussehen.